オフィス・間接部門の生産性向上

生産性向上におけるカギの一つが可視化です。オフィスや工場の間接部門(製造や営業などの業績に結び付く直接部門を支援する部門)では、スタッフやエンジニアの仕事は主に知的業務であるため、目に見えない部分が大半を占めます。

そのため、簡単には業務遂行状態が把握できず、適切な手が打ちにくいのが現状です。日常業務が経理などのルーチンワーク主体ならまだしも、クリエイティブな要素が増せば増すほど、なおさら可視化の難易度が上がります。そういった中で生産性を上げていくために、2つのアプローチがあります。

① 業務改革

から見ると分かりにくい業務であるからこそ、「見える化」がより重要となります。まずは社内にどんな業務があり、それぞれの業務にどれくらいの時間が掛かっているか、現状を把握することが重要です。

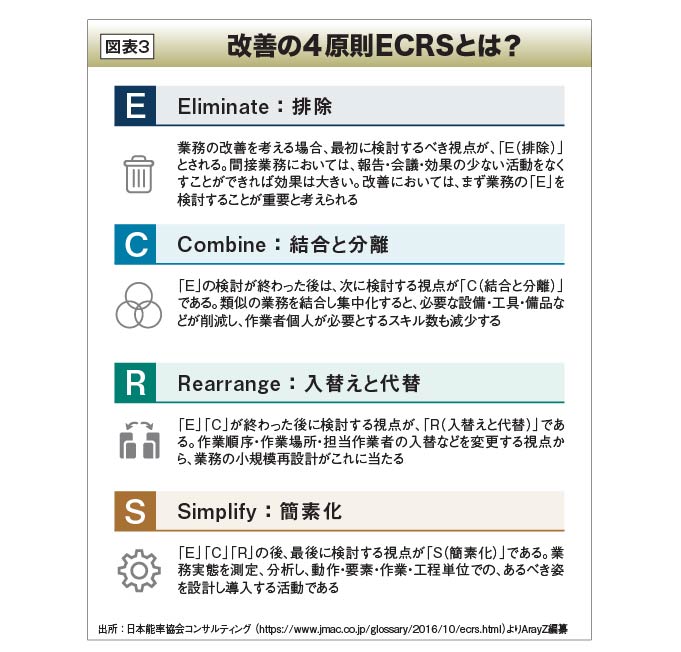

業務の流れや工数、分担構造を見える化し、ECRS(図表3)という視点で、業務フローや管理体制を見直していきます。

例えば、ある企業の経理部では期末時に大幅な残業が発生して問題になっていました。調べてみると、業務フローが二重ならぬ三重ないし四重チェックの体制になっており、長時間の残業に繋がっていました。そのフローはITツール改定前の環境で、かつスタッフたちがまだ経験の浅い時に設定されたもので、ITツールが更新されスタッフたちに経験が蓄積されてスキルの高い集団になった後も、一切改定されないまま踏襲されていたのです。

見える化することで、それまでの業務の進め方に問題があったり、決められたルール自体が適切ではなかった、という発見にも繋がります。

② 組織人材開発

知的業務を主体とする部門においては、絶え間ない創造と知的生産性向上が求められています。スタッフの日常業務を、チームワークを活かした〝見える〟仕事のスタイルに変えることにより、知的生産性向上と組織風土の活性化が同時に実現できます。

例えば日常業務の中で、「同じ様な問題の再発が一向になくならない」「期待しているアウトプットが予定通り出てこない」など、悩みを抱えている企業は少なくないはずです。そういった問題が重なり、業績にも影響しているケースがあるでしょう。その場合、コミュニケーションの取り方やチームワーク、マネジメントの関わり方に改善の余地があるかもしれません。次の3点が改善のステップになります。

組織の問題点を可視化

それぞれの社員がどんな認識で業務を遂行しているか、自由に意見を出してもらいます。言わば問題点の吐き出しです。

ただ、その際には工夫が必要です。一般的にタイ人は日本人よりも権力の格差を受容する傾向が高く、より目上の人に遠慮する傾向があります。普段の組織のままでは率直な意見は出てきません。普段の組織から切り離して、部下は部下、上司は上司だけで集まってもらい、意見を吸い上げます。

すると、様々な実態が浮かび上がってきます。「目的が分からずタスクばかりがアサインされる」「上司のアドバイスが朝令暮改」、さらには「どうせ日本人の上司は5年で日本に帰ってしまう」など、時には日本人駐在員には耳が痛いような日本人に対する要望も出てくることがあります。

例えばタスクの目的が共有されていない、といった問題はすぐに解決できます。しかし、残業が多すぎる、納期通りに仕事が終わらない、期待していたアウトプットが出てこないなど、様々な要因が複雑に絡まっている問題には、次の2点により組織の在り方自体を変えることで対応します。

合意と納得のマネジメント

一言で言えば、上司の関わり方を変えることです。部下に仕事を割り当てる時、上司がしっかりと関わって本人が納得するような説明をし、合意を取り付けるのです。

ある企業に期待されている中堅社員がいました。上司は将来、マネージャーになれる人材と見込んで仕事を次々とアサインしていきました。「一皮むけてほしい」、そんな思いでした。しかし当人は、「隣の人が定時で帰るのに、なぜ自分だけ仕事が増えるのか」と不満を抱き、退職してしまいました。

育成という意図があり、キャリアパスまで描かれていたのに、それらが本人に全く共有されていなかったのです。上司が本人に意図を共有し合意が形成されていれば、防ぐことができた退職でした。

コミュニケーションスタイルを変える

日本人と同様に、タイ人も上司らに遠慮して会議などで反対意見などをあまり表明することがありません。そんなコミュニケーションのスタイルを変える試みがあります。

例えば、一つのミーティングの場をどんな発言をしても構わない、それが上司への反対意見でも問題ない、と設定してそういったコミュニケーションの中で仕事の検討をしていくのです。

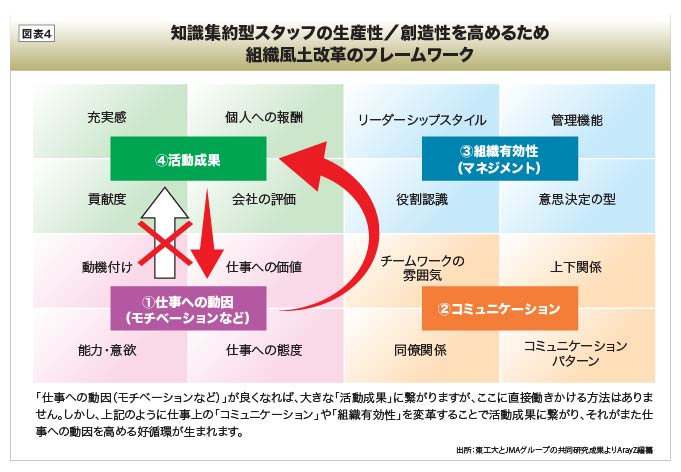

オフィスの生産性向上、特に非ルーティーンワークをしている人にとっては、②コミュニケーションと③マネジメントを変えることで、④活動成果を改善させ、その結果、①仕事への動因(モチベーション)が向上します。すると②コミュニケーションがさらに改善されていく、というサイクルが生まれてくるのです(図表4)。

工場・直接部門の生産性向上

タイにおけるQCDの課題

品質

製造業における生産管理で重要な3点をQCD(品質、コスト、納期)と呼びます。その中でも重要な品質において、我々が品質意識と呼んでいる良い製品が作られているかどうかを確認する力が、タイの現場スタッフに弱いと感じます。

タイの製造現場にも品質管理工程表と呼ばれるものがあります。各工程でどんな品質を守らなければならず、どんな風に管理しなければいけないかを明文化したものです。そういったものがあまり理解できていない、理解していても実行できていないケースがあります。

例えば、検査したら記入する点検票があります。普通なら一項目ずつ検査して、記入していきます。ところが現場のスタッフは段々と面倒くさくなり、見てもいないのに記入したり、全部まとめて記入するようになったりします。また、誤った方法で検査がされている場合もあります。

また、クレーム発生時は、その工程や発生要因を追究、対策を実施することで再発を防止しますが、そのときに大切なのは関連するスタッフがその内容を理解して行動することです。しかしタイの製造拠点においては、管理者(日本人駐在員)が対策を検討し、現場の作業者へ指示するだけで展開している状況がよく発生します。

現場の作業者はそのようなクレームが出たことを知らず、単に管理者からの命令により作業方法が変わったという認識しかしていないことが多いです。そのため、対策が徹底されず、あるいは誤解されたまま作業が行われるということもあります。

コスト

タイに製造拠点を置く大きな目的の一つは、コスト競争力にあるといっても過言ではありません。しかし、製造拠点に問題が多発し、追加費用が多く発生している企業が多いことも見逃せません。

品質やデリバリーでも基準や計画から逸脱することで多大な費用が掛かるケースもあります。材料や部品の追加発注、緊急輸送のためのデリバリー費用など余計な費用が発生する理由は多岐に渡ります。

納期

タイでは在庫管理や納期管理の難しさが挙げられます。生産計画通りに製造することができない企業も見受けられます。調達部品の遅れ、生産計画の拙さ、製造現場のトラブルなどがありますが、これらの問題が同時多発的に発生して混乱している現場に出合うことも珍しくありません。

また、計画的な生産ができないため、製品在庫も過剰に持たざるを得ず、逆に注文が減らされてしまうなど工場経営に大きな影響を与えている現場があることも事実です。

タイ人の気質が影響しているかもしれませんが、納期を守ることへの意識が希薄なケースもあります。納期を守るためには日々の計画を完遂する〝やりじまい〟がとても重要です。しかし、やりじまいができている現場は少なく、勤務時間が終われば作業終了となってしまっている現場が多いことも、タイの実態のように思います。

「仕組み作り」と「人作り」

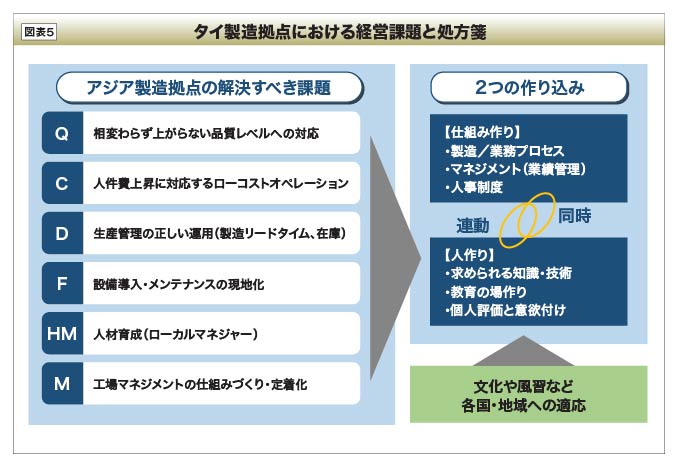

これらの課題は早期に解決することが必要ですが、そのための解決策をまとめると「仕組み作り」と「人作り」の2つになります。

安定した運営を早期に実現するためには、管理者や作業者に極力依存しない仕組み作りが大切です。仕組みとは、調達や製造、生産管理など製造拠点の中における、あらゆる作業が対象となります。これらを管理者や作業者が考えなくても間違えない方法に設計し、それを明文化して定着を図るのです。また、不具合が発生したら次に進まないような工夫を埋め込むことも重要です。

仕組みの改善を進めつつ、マネジメント力や固有スキルを育成する人作りも必要です。具体的には、解決すべき課題の優先順位を明確にし、優先度の高い課題に日本人と現地スタッフとで取り組むのです。

ただし、指示してやらせるのではなく、目的・手段を一緒に考え、現地スタッフに納得させながら行うことが肝要です。その際、理解したことを自ら説明させて、理解度を確認するのも有効です。この実践を通じて、日本人との連携が進み、技能伝承も進めることができます。

ダウンロードができない場合は、お手数ですが matsuoka@mediator.co.th までご連絡ください。

※入力いただいたメールアドレス宛に、次回配信分から定期ニュースレターを自動でお送りしております(解除可能)