はじめに

タイ国内での新型コロナウイルス感染症(COVID-19)の新規感染者はゼロが続いており、徐々に企業活動を正常化する動きが加速しています。一方で、ロックダウンにより打撃を受けた国内需要の低迷、さらに未だ収束しない海外市場は回復力が弱く、経済そのものの正常化への道は遠いと言わざるを得ません。

この国の経済を支え、日本との繋がりも深い製造業では、停滞した経済局面を乗り切る利益体質の獲得およびアジアの重要製造拠点としてのポテンシャルを最大限引き出す必要に迫られています。そのため管理・計画系、トランザクション系作業の無駄の削減という旧来からの課題に改めて注目する企業が多いようです。

これまでの考え方

日系製造業はこれまでもモノづくり工程における業務改善や効率化についてハイレベルな取り組みをしてきました。しかし、PSI(生産・販売・在庫)計画やマスタ管理、受払い~請求・支払いといった上下流工程や周辺業務と呼ばれる作業については、好調な経済環境や相対的に低い人件費を理由に、マニュアル作業ばかりの非効率や、業務品質のばらつきの大きさなど既に認識された課題があっても、その改善には優先順位を高く設定していなかったのではないでしょうか。

しかし、生き残りを懸けた徹底した無駄の排除が求められ、そのために不透明性の解消が必達である今、取り組み方も従来通りとはいきません。

従来なら手作業を減らす、効率を上げる、属人化から標準化へ移行するといった解決策を探すとなると、ソリューションとしてのイメージや、早急かつ低コストに導入ができることからRPA(Robotics Process Automation)を採用する企業が多くありました。ただ、早急かつ低コストという側面を重視するあまり、現状の業務プロセスを前提にした表面的な自動化・処理スピード向上に留まり、成果は期待に到底及ばないレベルのことが多いと感じています。

それでは、成果を大きく得るための取り組みとは、どのようなものなのでしょうか。

課題は見えているものが全て?

例えばある会社では、様々な人が同じような情報を何度も目的に合わせて作成しているが、それらがどのようにして作成されたのかは担当者に都度確認しなければならない、という課題があるとします。

この場合、問題なのは「様々な人が同じような情報を作成していること」なのか、「どのように作成されたか担当者に都度確認しなければならないこと」なのか、それとも両方なのか。恐らく従来の考え方では、情報を一元化する、手順を統一するといった解決の方向性を見出すことと思います。

しかし、そもそも誰が何のために指示しているのか、実は必要のないことではないか、または目的のためには別の情報を確認するべきではないかといった、「目的の理解」と「客観的な視点により課題の深層に潜む原因要素の理解」、それらの組み合わせによる「潜在的な課題の予防」へのアプローチこそ、中長期的に評価する際に真に効果を生む取り組みと言えるのではないでしょうか。

つまり、一見解決すべきポイントが明確である課題であっても、業務の目的を定義し、トライ&エラーを通じて課題の真因に迫るアプローチ、データを最大限に活用して見えないものを見ようとすることこそが重要なのです。

課題の真因に迫る工場IoT

既存のデータを最大限活用し、トライ&エラーのアプローチで課題発生原因の特定を進め、さらには今後起こり得る問題を限りなくリアルタイムで予見する取り組みの一つとして、工場のIoT化を例に挙げてみましょう。

工場のIoT化とは、ラインの自動化や効率の最大化によるコスト削減とは異なり、得られるデータの活用と実例に基づくデータの設計がポイントで、〝繋がる〟という結果よりも〝繋げる〟プロセスを重視します。

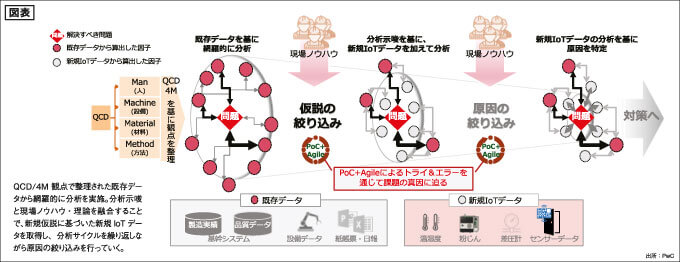

弊社の事例では、基幹システムや設備等の今あるデータを取り込み、QCD(品質・コスト・配送)および4M(人・設備・材料・方法)の観点で客観的に不良や無駄発生の傾向を読み取ります。

ここで得られた示唆と現場ノウハウを融合することで、新たな仮説に基づいた新規IoTデータ(センサーデータ、温湿度、粉じん等)を取得し、分析サイクルを繰り返しながら原因の絞り込みを行い有効な対策を実行します。

それにより、そもそも何が悪かったのか、解決のためにはどこに何を施せば良いのか、問題を的確に解決することができます。同時に継続的に取り組むことで、常に新しい発見があるため予防的な対策が可能となり、設計や製造条件のフィードバックをはじめ、製造ラインの稼働状況を事前に予測できます。

効果を確実に刈り取るために

このように現場から得られるデータを活用して、PoC(概念実証)とAgile(実装とテストを繰り返しながら進める手法)で解決の示唆を得られたとしても、それを承認して実行に移すまでに何週間、何ヵ月と時間を要するのでは価値は半減します。得られた示唆をいかに早く、でも誤りも少なく試行できるような組織や意思決定プロセスも同時に求められます。

本来、無駄の削減に先んじて手を付けるべきことがある、その認識を皆で共有することが重要な一歩となるでしょう。

ただ在庫を減らそう、人を減らそう、紙を減らそう、目新しいのでIoTをやってみよう、それだけでは旧来と何も変わらず、ITの恩恵も十分に受けられず、経営陣の期待にも応えられません。この苦境を乗り切ったその先にある来るべき時に備えて、組織の在り方をまずは最重要アジェンダとして検討されてみてはいかがでしょうか。

免責事項: 本稿は、一般的な情報の提供を目的としたもので、専門コンサルティング・アドバイスとしてご利用頂くことを目的としたものではありません。情報の内容は法令・経済情勢等の変化により変更されることがありますのでご了承下さい。

-

PwC Thailand Japanese Business Desk

コンサルティング部門 マネジャー

森 厚之日系損害保険会社(企業商品開発部門)、総合コンサルティングファーム(保険部門)を経て現職。これまで、保険・自動車業界、官公庁を中心にテレマティクス・MaaS等のデジタル、モビリティ、ファイナンス周辺の経営戦略・M&A、サイバーセキュリティ等のテーマおよび東南アジアにおけるクロスボーダー案件を数多く経験。2020年9月よりPwC Thailandに赴任。

E-mail : atsuyuki.mori@pwc.com

-

PricewaterhouseCoopers

Consulting (Thailand) Ltd. -

Tel : 0 2344 1000

15th Floor Bangkok City Tower, 179/74-80 South Sathorn Road, Bangkok 10120, Thailand

\こちらも合わせて読みたい/

ダウンロードができない場合は、お手数ですが matsuoka@mediator.co.th までご連絡ください。

※入力いただいたメールアドレス宛に、次回配信分から定期ニュースレターを自動でお送りしております(解除可能)